El equipo principal que contempla un sistema de control, son los PAC (por sus siglas en Ingles, Programmable Automation Controller). En este equipo radica toda la programación necesaria para el control de procesos, así como para el manejo y organización de datos que serán compartidos de manera digital a sistemas computarizados, donde posteriormente se clasifican, analizan y procesan para informar a diferentes niveles, desde un simple rastreo de un producto en sus diferentes etapas del proceso, hasta la información necesaria para que los directivos que estén en cualquier parte del mundo, puedan tomar decisiones de cambios en el plan de producción de sus diferentes plantas.

Un sistema de control en piso, su principal función es el control del proceso, donde incluye:

- Manejo de recetas.

- Secuencias lógicas para operación de un proceso.

- Indicación de fallas del sistema.

- Comunicación y enlace con otros sistemas.

- Disparo de eventos, datos de proceso y del producto.

- Etc.

Sin embargo, el manejo de la información del comportamiento del proceso, productividad o en si todos sus KPI’s, entre otros datos, es manejado por este mismo equipo.

En SINCI®, contamos con amplia experiencia de 32 años en la implementación de diferentes sistemas de control con arquitecturas distribuidas, ya sean simples o redundantes (de alta disponibilidad), para ofrecerles la mejor opción para sus sistemas y procesos.

Hablando de la transformación digital, es necesaria una correcta integración, desde el control de procesos hasta el manejo de la información, haciéndolo de una forma estructurada organizada y optimizada para asegurar la integridad de la información. Para ello en SINCI® se utilizan diferentes estándares que nos permiten realizar el intercambio de información entre los diferentes sistemas de manera segura y de acuerdo con los requerimientos de cada cliente.

Elaboramos estrategias de control en los procesadores, utilizando la mejor opción para mantener la optimización de recursos para este tipo de equipos, ya que no basta con tener una red de comunicación confiable, damos la importancia en aprovechar los recursos que consideramos deben ser los idóneos para manejo de información.

Para tener esta información más completa hacemos uso de la tecnología más confiable y reciente en los temas de automatización, entre los que destacamos:

- Controladores de última generación,

- Variadores de velocidad vía comunicación,

- Sistemas redundantes en procesadores, en comunicaciones, en servidores, etc.

- Programación orientada a procesos por lotes (ISA S88).

- Sistemas distribuidos.

- Seguridad en redes.

- Gateway´s de comunicación.

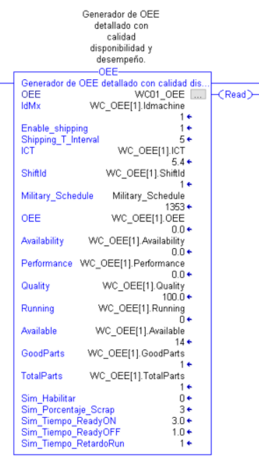

Con la llegada del internet de las cosas (IoT), hemos desarrollado desde hace tiempo bloques de programación para generar, recolectar y organizar información de las máquinas y procesos para llevarla en tiempo real al nivel de manufactura, para con ello se pueda lograr el análisis sobre los puntos de mejora que pueden tener sus procesos.

En las jerarquías definidas por los estándares de sistemas de comunicación IT y OT los sistemas de control radican en el nivel 1 (como se muestra en la imagen abajo), donde está el medio para controlar y manejar la información de manera bidireccional en los niveles 0 y 2. El procesar y controlar los equipos del nivel 0 y desde el nivel 2 la operación, supervisión, historización, diagnósticos, reporteo, etc.

En la transformación digital es importante tener acceso a los sistemas para que la información sea transportada a través de un medio confiable, para llegar a este nivel se debe contar con una red industrial confiable y de optima operación. Para este tema puede consultar la guía rápida en nuestro blog.